配对单列圆锥滚子轴承一般应用于承受较高径向载荷和双向轴向载荷,或轴系需要做两个方向轴向定位,并且需要达到给定的预紧或游隙的工况,一般的配对方式有面对面(见图1)、背对背(见图2)和串联(图3)等三种配置,经过配对后的成对轴承,轴承原始轴向游隙已固定,用户可以直接安装使用而无需调整隔圈,从而简化了安装程序,同时避免了安装错误,因此在各类轧机、石油机械及中大型变速机等各类设备上得到广泛应用,但这类轴承市场上却很少有现货,如果在生产厂家直接订货,往往交货周期较长,价格也很高,不能满足顾客的需求,为此我们摸索出了用市场上现有的单列圆锥滚子轴承进行配对的一整套办法,本文主要介绍面对面和背对背配置的单列圆锥滚子轴承配对时轴承的选择、测量、隔圈的设计以及配对方法。

2.面对面配对轴承的配对

2.1配对用单列圆锥滚子轴承的选用和检测

选用符合GB307.1标准中P0级精度的单列圆锥滚子轴承(图4),首先测量轴承外圈两端面平行差Vcs应符合GB307.1标准中同一尺寸段向心轴承的规定,不符合者剔除不用,合格者在每套轴承的内、外圈端面上编号标识,以防混套,然后分别测量每套轴承的装配高T和外圈宽度C,测量时沿圆周方向120°均布测量三点,取其算术平均值作为实际测量尺寸,做好记录。

2.2外隔圈的设计

外隔圈的结构及技术要求见图5

2.2.1外隔圈外径Dc

Dc=D-(0.2~r3) 式中:D-轴承外径,r3-轴承外圈窄端面外倒角

2.2.2外隔圈内径dc

dc=D2 , 对于小型轴承和大接触角轴承,由于外圈窄端面较窄,外隔圈壁厚很小,为了增加外隔圈的强度,也可以按下式设计

D2>dc>D保

式中:D2-轴承外圈窄端面内径,D保-窗式冲压保持架最大外径。

2.2.3外隔圈宽度Cc

外隔圈宽度尺寸需要逐对计算,任取两套单列圆锥滚子轴承作为配对轴承,其装配高和外圈宽度测量记录分别为T1、T2、C1、C2,那么

Cc=T1+T2-C1-C2+Gm+Δ

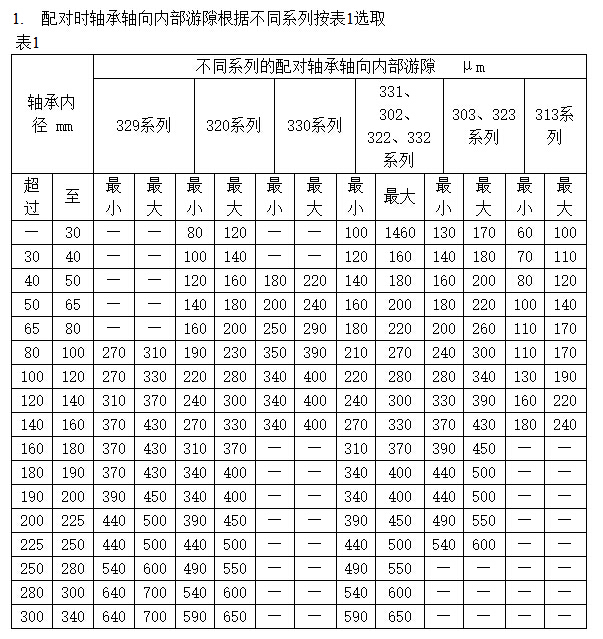

式中:Gm为轴承轴向游隙平均值,Gm=(Gmax+Gmin)/2,Gmax和Gmin按表1查取。

Δ为补偿量,用于补偿由于轴承套圈平行差等形位误差及无负荷测量轴承装配高对配对轴承轴向游隙的影响,其值按照轴承不同系列、不同尺寸段,通过配磨隔圈时对轴向游隙的测量来最后确定,设计时初定为0.02~0.10,通过配磨试验后统一对每对轴承的外隔圈宽度尺寸Cc进行修订。

Cc尺寸公差取±0.02 ~ ±0.03

外隔圈两端面平行差不应超过单套轴承外圈两端面平行差。

2.2.4外隔圈油槽、油孔的设计

外隔圈油槽宽度Cy=1/2Cc

外隔圈油槽深度Hy=1~3mm

外隔圈油孔直径dy=1/2Cy

外隔圈油孔数量Z=6

3.背对背配对轴承的配对

3.1配对用单列圆锥滚子轴承的选用和检测

选用符合GB307.1标准中P0级精度的单列圆锥滚子轴承,测量轴承内圈两端面平行差VBs应符合GB307.1标准中同一尺寸段向心轴承的规定,不符合者剔除不用,合格者在每套轴承的内外圈端面上编号标识,以防混套,然后分别测量每套轴承的装配高T和内圈宽度B,测量时沿圆周方向120°均布测量三点,取其算术平均值作为实际测量尺寸,做好记录。

3.2内隔圈的设计

内隔圈结构及技术要求见图6

3.2.1内隔圈内径尺寸db

db=d+(0.2~r4)

式中:d-轴承内径,r4-轴承内圈窄端面内倒角

3.2.2内隔圈外径尺寸Db

Db=d2

式中:d2-轴承内圈小档边外径

3.2.3内隔圈宽度尺寸Bb

Bb=Tz-2B

式中:Tz-用户要求轴承总宽度尺寸

B-单套轴承名义内圈宽度

Bb尺寸公差取±0.02mm,但为了配对方便,一批轴承内隔圈尺寸应统一,相互差要小,一般应小于0.02mm。

内隔圈两端面平行差不应超过单套轴承内圈两端面平行差。

3.3外隔圈的设计

背对背配对轴承的外隔圈结构及技术要求均同内隔圈,一般不设计油槽、油孔。

3.3.2外隔圈外径Dc

Dc=D-(0.2~1.0)

式中:D-轴承外径

3.3.2外隔圈内径dc

dc>D1

式中:D1-轴承外圈宽端面内径尺寸

为了避免外隔圈壁厚过厚造成材料浪费以及外隔圈质量太大,一般情况下取外隔圈壁厚略大于内隔圈壁厚即可。

3.3.3外隔圈宽度Cc

任取两套单列圆锥滚子轴承作为配对轴承,其装配高和内圈宽度测量记录分别为T1、T2、B1、B2,那么

Cc=B1+B2+Bb-T1-T2-Gm-Δ

式中:Gm为轴承轴向游隙平均值,Gm=(Gmax+Gmin)/2,Gmax和Gmin按表1查取。

Δ为补偿量,用于补偿由于轴承套圈平行差等形位误差及无负荷测量轴承装配高值对配对轴承轴向游隙的影响,其值按照轴承不同系列、不同尺寸段,通过配磨外隔圈时对轴向游隙的测量来最后确定,设计时初定为0mm,通过配磨试验后统一对每对轴承的外隔圈宽度尺寸Cc进行修订。

Cc尺寸公差取±0.02 ~ ±0.03

外隔圈两端面平行差不应超过单套轴承外圈两端面平行差。

4.成对轴承轴向游隙的测量和调整

4.1面对面配对轴承轴向游隙的测量和调整

外隔圈车加工后,任选一对轴承的外隔圈,磨削外隔圈宽度Cc至图纸要求尺寸,然后将3块同高垫块放于平板上,按照图7所示测量无外隔圈时的高度尺寸为Hc1,再将磨好的外隔圈放入两套轴承内,按图8的方法测量高度尺寸为Hc2,这时,轴承在无负荷状态下的轴向游隙为G=Hc2-Hc1,比较G和Gm值,确定补偿量Δ=Gm-G,逐对修订每个外隔圈的宽度Cc,按照修订后的Cc值逐套修磨每对轴承的外隔圈宽度。将修磨好后的外隔圈做好与每对轴承一致的标识,然后退磁、清洗、涂油后与轴承一起包装交付。

对于大接触角的31300系列轴承和各系列尺寸较小的轴承,为了确保配对后轴承游隙完全合格,避免轴承使用时因游隙过小早期损坏,需逐套检测成对轴承的轴向游隙。

4.2背对背配对轴承轴向游隙的测量和调整

内隔圈车加工完成后将宽度统一磨削至同一尺寸待用,外隔圈车加工后,任选一对轴承的外隔圈,磨削外隔圈宽度Cc至图纸要求尺寸,然后将3块同高垫块放于平板上,按照图9所示测量无内隔圈时的高度尺寸为Hb1,再将加工好的内隔圈放入两套轴承内,按图10的方法测量高度尺寸为Hb2,这时,轴承在无负荷状态下的轴向游隙为G=Hb2-Hb1,比较G和Gm值,确定补偿量Δ=Gm-G,逐对修订每个外隔圈的宽度Cc,按照修订后的Cc逐套修磨每对轴承的外隔圈宽度。将修磨好后的外隔圈做好与每对轴承一致的标识,然后退磁、清洗、涂油后与轴承一起包装交付。

同样,对于大接触角的31300系列轴承和各系列尺寸较小的轴承,为了确保配对后轴承游隙完全合格,避免轴承使用时因游隙过小早期损坏,需逐套检测成对轴承的轴向游隙。

5.轴承配对时的测量要求

5.1测量单套轴承装配高及成对轴承的轴向游隙时应旋转各套轴承,保证每套轴承滚动体与滚道均匀接触,轴承各零件都处于正常位置。如有必要,应在负荷状态下测量轴承装配高及轴向游隙,测量负荷取0.1~0.5KN。

5.2测量平板应保持水平位置,测量仪表固定于平板上,测头垂直于平板。同一组垫片高度相互差小于0.01mm,应选用测力较小的仪表。

5.3测量时沿圆周方向120度均布测量三点,取其算术平均值作为实际测量尺寸.

6.隔圈材料的选用

隔圈材料可选用调质处理后45#钢,为了方便,也可以选用球化退火后的轴承钢。

结论:用以上配对方法,我们成功配对600余对各系列单列圆锥滚子轴承,具体规格从31306~32064,配对轴承包括国际知名品牌SKF以及国内ZWZ、LYC、WX等品牌轴承,供用户使用后无反馈一例质量问题,因此用以上配对方法配对的单列圆锥滚子轴承完全可以满足轧机和减速机等主机的使用要求。